大连中石油国际储运有限公司“7.16”输油管道爆炸火灾事故

大连中石油国际储运有限公司“7.16”输油管道爆炸火灾事故

安全事故系列

2010年7月16日晚18时许,位于辽宁省大连市大窑湾保税港区的大连中石油国际储运有限公司原油罐区输油管道发生爆炸,造成原油大量泄漏并引起火灾,持续燃烧15个小时,事故造成103#原油储罐和周边泵房及港区主要输油管道严重损坏,原油流入附近海域,造成环境污染。事故还造成1名作业人员失踪,灭火过程中1名消防战士牺牲。

环境影响:

原油流入附近海域,造成环境污染。

直接原因:

①违规进行加剂(脱硫化氢剂:含85%双氧水)作业。在油轮暂停卸油作业的情况下,继续加入大量脱硫化氢剂,造成双氧水在加剂口附近输油管段内局部富集。 ②输油管内高浓度的双氧水与原油及铁锈等杂质接触发生放热反应,致使管内温度升高。 ③在温度升高的情况下,双氧水与管壁接触,亚铁离子促进双氧水的分解,使管内温度和压力加速升高,形成“分解-管内温度、压力升高-分解加快-管内温度、压力快速升高”的连续循环,引起输油管道中双氧水发生爆炸,原油泄漏,引发火灾。

间接(管理)原因:

①安全主体责任不落实。整个罐区管理混乱,层次较多,没有执行“谁主管,谁负责”的原则,造成安全主体责任不落实,安全监管不到位。

②变更管理不善。此次作业,加剂工艺发生了变更,原油硫化氢脱除剂生产厂家由瑞士SGS公司改为天津辉盛达公司,硫化氢脱除剂的活性组分由有机胺类变更为双氧水,但是事故单位没有针对这一变更进行风险分析,没有制定完善的加剂方案。

③事故单位对承包商监管不力。事故单位对加入的原油脱硫化氢剂的安全可靠性没有进行科学论证,直接将原油脱硫化氢处理工作承包给天津辉盛达公司,天津辉盛达公司又将加剂作业分包给上海祥诚公司。 在加剂过程中,事故单位作业人员在明知已暂停卸油作业的情况下,没有及时制止承包商的违规加注行为。

④天津辉盛达公司的加剂方法没有正规设计,加剂方案没有经过科学论证。违反《安全生产法》第二十二条关于新产品应“掌握其安全技术特性”的规定。

⑤天津辉盛达公司在加剂作业中存在违规加注行为。其作业人员在经济利益的驱使下,违反设计配比,在原油停输后,将22.6吨“脱硫化氢剂”加入输油管道中。

⑥中油燃料油股份有限公司和中联油均未对原油硫化氢脱除剂及其使用进行合法性审核和安全论证。

⑦原油接卸过程中指挥协调不力,层次较多,管理混乱。

⑧应急设施基础薄弱。事故造成电力系统损坏,消防设施失效,罐区停电,使得其他储罐的电控阀门无法操作,无法及时关闭周围储罐的阀门,导致火灾规模扩大。

应急救援:

(一)火灾扑救情况

事故发生后,消防人员迅速赶到现场,派出人员进入罐区关闭泄漏主管线阀门,利用水泥和沙土围堵外溢原油;同时设置多个移动水炮和车载水炮对受威胁罐体进行冷却抑爆,并保护附近的液体化工产品罐区;采取泡沫喷射、沙土覆盖等措施对着火管线和地面流淌火进行压制和灭火。 16日23时30分,大连市已出动400多名消防官兵和110多辆消防车,火势得到初步控制,最初发生爆炸的输油管道(直径900 mm)大火被扑灭。但是与原油储罐相连的管道(直径700mm)仍在燃烧,储罐与输油管线之间阀门被烧坏,无法切断原油,原油从油罐中持续流出、起火。

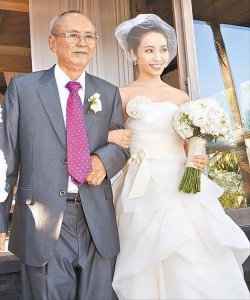

17日凌晨2时37分,港区海面出现明火,面积约有80平方米至100平方米。为保证海上船舶安全,港区所有船舶撤离,在附近锚地锚泊的船舶做好疏散准备。 17日4时33分,现场已连续发生多次爆炸,爆炸后溢出来的原油散布在油罐和管道的周围,也引起大火,火灾已持续9个小时,现场已有300辆消防车,上千消防人员灭火。 图25 罐区火灾扑救现场 17日10时05分,经过16个小时的扑救,事故核心区的火势已经获得完全控制,消防人员在现场清理余火。 17日14时左右,火势完全被扑灭。 此次火灾扑救工作辽宁省共调集了约3000余名消防官兵、340台各类消防车辆、15艘海上消防船只参与扑救,使用消防水6-7万吨。

(二)海上油污清理 2010年7月18日凌晨,事故已造成50平方公里海面污染,海面浮油最厚处达一米,当地出动近20艘清污船并布设围油栏7千米,清理了50吨原油。 交通运输部协调河北、天津、山东海事局调集围油栏、消油剂、吸油毡等清污设备火速支援大连。其中从秦皇岛调运的2000米围油栏、2吨消油剂,从青岛和北京分别调运的10吨、20吨消油剂,18日全部运抵大连。

7月19日13时30分最新监视结果显示,受污染海域约430平方公里,其中重度污染海域约为12平方公里,一般污染海域约为52平方公里。 从19日7时开始,依据官方制定的“围、追、堵、清”方案,大连市调集各方力量,全力开展了清污工作。据官方消息,清污中,大连累计出动专业船只266艘次,8550辆车次,大小渔船8150艘次,累计参加清污人员45000人次,使用编织袋12.1万条,塑料垃圾袋46.6万条,草帘43万米,塑料桶5万余个,开口铁桶6927个,围油栏4万余米,吸油毡65吨。

7月20日8时30分,大连消防支队在海面风力八到九级的情况下,用安全绳固定渔船钢索,进入海里清理浮艇泵,一名消防队员被巨浪吞没,不幸牺牲。 7月26日海上污油得到基本清除,大面积海上油膜基本清除。但很多泄漏石油已经分解,有的更已经飘散,能打捞的部分还是有限的,岸边的油污非常难清理,有的已经深入沙滩下几十厘米,很难做到彻底清除。 根据环保部门提供的数字,此次溢油事故处理中共回收油水混合物11万吨,原油约为15000吨。

事故教训:

(一)事故反思

1、大连国际能源港总体规划 (1)整个大孤山地区规划油品库容达到2000×104m3左右,分5个台阶建设,高差达到76m,所储存油品包括原油、成品油、化工原料和LNG。此次事故中,溢出的原油向低洼处蔓延,形成流淌火,流淌火流入库区外和相邻库区,造成大连港集团的南罐区油泵房和管道爆炸起火,威胁到整个保税区所有油库的安全。港区内原油等危险化学品大型储罐集中布置是造成事故险象环生的重要因素。在建设原油、成品油、化工原料和LNG等大库容、多品种储存基地前,应进行详细的安全论证,充分考虑定量风险评估的结果,确保一个库区发生事故时,不会影响到整个库区的安全。

(2)火灾使罐区高架电力系统迅速瘫痪,罐区停电,使得其他储罐的电控阀门无法操作,无法及时关闭周围储罐的阀门,消防系统不能正常工作,这给火灾规模的扩大提供了条件。建议在建设大型石化库区时,应采用双回路电源线路供电,同时应设置移动式应急柴油发电机组,在断电情况下,保证重要设备的供电,应考虑设置备用柴油驱动消防泵。

2、大连保税区油库 (1)每个罐组集中设置一个阀组虽然方便了生产操作维护和防冻,但一旦阀组处发生火灾,罐组中各罐控制阀门全部烧毁。此次事故管道爆炸、火灾迅速导致一期罐区阀组损坏。建议每个罐设置双阀,以降低事故风险。

(2)在电力系统损坏,罐区断电后,罐区阀门不能自动关闭,救援人员手动关闭阀门花费了大量时间,严重影响了火灾扑救。建议罐前阀选型与保养应保证手动快速开关功能。

(3)库区内设有2个排水渠,库区下水口与排水渠连通,该渠经过新港库区直通大海,事故中大量原油通过排水系统出口流入海域,造成严重水体污染。

3、设计规范 对这种大高差、大库容、多品种能源港库,仅依据《石油库设计规范》GB50074-2002设计,有以下缺陷: (1)《石油库设计规范》GB50074-2002制定时,主要针对成品油库,不完全适合这种大型原油库。

(2)该规范规定库容大于10×104m3就是一级库,而本油库单罐容积就达到10×104m3,总容量达185×104m3,远大于《石油库设计规范》的适用范围。油库防火距离的确定是一个非常关键的问题。 针对特大型油库建设存在的问题,建议国家抓紧制定特大型油库设计建设的适用规范。

4、变更管理 此次事故的一个重要原因是变更管理不善,事故单位的加剂工艺发生了变更,硫化氢脱除剂的活性组分由有机胺类变更为双氧水,但是没有针对这一变更进行风险分析,没有制定完善的加剂方案,在采用新工艺后,没有加强对现场作业的监管,从而导致了在加剂过程中发生严重事故。 建议加强接卸油作业中采用新工艺、新技术、新材料、新设备首次投用的变更管理。接卸油过程中一般不要同时进行其它作业,确实需要在接卸油过程中加入各种添加剂和进行其它作业的,要对加入的添加剂及其加入方法等进行科学的安全论证,全面辨识可能出现的安全风险,采取针对性的防范措施,确保安全。加剂装置必须由具备相应设计、施工资质的单位设计施工。

5、应急救援 在事故发生后,消防队迅速赶到现场,但是由于消防车站位不当,当时风正刮向东北方向,消防车正停在103#罐附近,由于火势发展迅猛,消防车刚定好位置,火势就蔓延过来,消防车来不及撤离,被大火烧毁,所幸消防队员撤离及时,无人员伤亡。这反映出消防队平日的应急演练不到位,在战术训练上存在问题。

6、承包商现场监管 在事故发生前,承包商天津辉盛达公司配制了90吨原油硫化氢脱除剂,在加剂过程中由于软管鼓泡、“脱硫化氢剂”泄漏、软管与泵连接口处脱落等原因耽误了4个小时。在原油停输后,仍有22.6吨“脱硫化氢剂”未加入原油中,此次加剂作业收费是按加剂量来计算,作业人员继续加剂正是受经济利益的驱使,事故单位的现场监管人员对其违规行为未加制止。

现场灭火照片

【前期文章】

看《烈火英雄》,致敬消防英雄,体味真实应急救援场景

【化工筑安石】

化工中级工程师、化工注册安全工程师,普及化工安全知识,提高隐患排查和风险控制能力。愿为一块砖石,为筑牢化工本质安全和可持续发展基础献计出力。

标签: